Được giới thiệu vào năm ngoái nhằm thay thế cho "vua tốc độ" một thời Veyron, siêu xe Bugatti Veyron đã bắt đầu được sản xuất hàng loạt để giao tới tay các "đại gia". Với 12 chiếc Chiron đầu tiên hiện đang được sản xuất, Bugatti đã lần đầu hé lộ về quá trình để tạo ra "vua tốc độ" mới này.Việc sản xuất và lắp ráp Chiron được thực hiện ở "Atelier" - một nhà máy rộng 1000 m2 tại Molsheim, Alsace, Pháp. Đây là "ngôi nhà" của Bugatti kể từ khi hãng được thành lập vào năm 1909. Mỗi chiếc Chiron sẽ mất khoảng 9 tháng để chế tạo, thời gian này sẽ thay đổi phụ thuộc vào các tùy chọn của khách hàng.Trước khi một chiếc Chiron được sản xuất, khách hàng sẽ phải đặt hàng nó. Bugatti đưa ra tới 23 màu sơn, 8 màu carbon ở ngoại thất cùng 31 màu da bọc nội thất, 30 màu chỉ, 18 màu thảm và 11 màu dây an toàn cho Chiron. Đương nhiên nếu có nhu cầu, các "đại gia" có thể đặt hàng bất kỳ màu nào mà họ thích, cũng như "đòi" Bugatti làm từng chi tiết nhỏ trên chiếc xe theo đúng ý mình.Mỗi chiếc Chiron được cấu thành từ 1800 chi tiết khác nhau và trải qua 12 công đoạn sản xuất khác nhau, tất cả đều được lắp ráp thủ công. 1 tháng trước khi việc sản xuất xe bắt đầu, Bugatti sẽ lắp thử vỏ xe vào chassis nguyên khối để đảm bảo chúng khớp nhau hoàn hảo. Sau đó mỗi chi tiết vỏ xe sẽ được sơn qua tổng cộng 8 lớp - mỗi lớp đều được đánh ráp và đánh bóng trước khi sơn lớp tiếp theo. Quá trình này tốn khoảng 3 tuần.Công đoạn đầu tiên trong dây chuyền lắp ráp Chiron là chuẩn bị khối động cơ W16 4 tăng áp cho chiếc xe. Động cơ của Chiron được sản xuất sẵn ở nhà máy Volkswagen tại Salzgitter, sau đó cùng với hộp số 7 cấp ly hợp kép được thử nghiệm liên tục trong 8 giờ liên tục tại Molsheim. Toàn bộ khối máy của Chiron nặng 628 kg.Sau khi chuẩn bị xong động cơ, 3 công nhân sẽ mất 1 tuần để có thể lắp ráp chassis của xe. Nhà máy Atelier có thể lắp được cùng lúc 2 chassis Chiron, và mỗi công nhân sẽ phải đảm nhận tất cả các công đoạn chế tạo toàn bộ chassis nguyên khối của chiếc xe.Phần đuôi của Veyron được lắp ráp xung quanh động cơ với toàn bộ các bó dây và ống dẫn nước tản nhiệt. Mỗi chiếc Veyron có tổng cộng 3 bơm nước làm mát qua những đường ống có đường kính to bằng vòi chữa cháy của xe cứu hỏa, và nước làm mát cũng được dẫn qua các ống này với tốc độ tương đương với vòi phun cao áp của xe cứu hỏa.Có tổng cộng hơn 1800 điểm bắt ốc trên một chiếc Chiron. Để bắt ốc, người thợ sẽ sử dụng một thiết bị chuyên dụng đặc biệt với máy tính lưu toàn bộ lực bắt tiêu chuẩn cho hơn 1800 điểm này. Riêng kết cấu khung nguyên khối và phần đuôi của xe được bắt vào với nhau bởi 14 con ốc titan, mỗi con nặng chỉ 34g.Khi chiếc xe đã bắt đầu được lắp bánh, các công nhân sẽ đẩy nó vào khu vực đổ các chất lỏng khác nhau như dầu động cơ, dầu hộp số, dầu phanh, dầu thủy lực và nước làm mát trong 10 phút liên tục để đảm bảo không có sự rò rỉ. Đây cũng là lần đầu tiên Chiron nổ máy trên dây chuyền sản xuất. Sau đó, mỗi chiếc xe sẽ được đưa lên bàn dyno để thử nghiệm.Mỗi chiếc xe sẽ phải chạy trên dyno 3 tiếng, mô phỏng quãng đường dài 60 km để bảo đảm hệ động lực không có bất kỳ khiếm khuyết nào. Bàn dyno cho Chiron được "thửa riêng" để chịu được công suất "khủng" của xe và đặt trong phòng chống nhiệt, chống ồn đặc biệt. Trong quá trình thử nghiệm, mỗi chiếc Chiron tạo ra điện năng lên tới 1200 Amps, và lượng điện này góp phần cung cấp năng lượng cho "đại bản doanh" của Bugatti.Sau khi thử nghiệm xong trên dyno, các chi tiết còn lại của Chiron sẽ được lắp ráp vào chassis của xe. Trong đó, chỉ tính riêng thời gian ráp thân xe đã mất tới 4 ngày dù từ trước khi ráp động cơ vào khung, Bugatti đã phải chuẩn bị trước thân xe ngay từ khâu đầu tiên do một số chi tiết có trọng lượng siêu nhẹ và rất dễ hư hại.Chiếc Chiron gần hoàn thiện sau đó sẽ được kiểm tra kỹ càng tới từng khe hở trên thân, rồi được đẩy vào buồng thử nghiệm độ kín. Các vòi phun sẽ liên tục phun nước với cường độ khác nhau trong liên tục 30 phút, mô phỏng mọi điều kiện mưa trong thực tế để đảm bảo rằng thân xe hoàn toàn chống nước. Sau đó, nội thất của xe sẽ được lắp ráp trong 3 ngày.Chiếc xe hoàn thiện sau đó sẽ được bọc nilon trong suốt, lắp vành và tấm bảo vệ gầm thử nghiệm để chạy thử 300 km từ nhà máy tới sân bay Colmar ở Pháp, sau đó tiếp tục thử nghiệm tốc độ cao tại đường băng. Trong quá trình từ sân bay về nhà máy, người lái thử sẽ đi chậm hơn để cho hệ động lực của xe được "nghỉ ngơi".Nếu không có vấn đề nào được phát hiện, chiếc xe sẽ được lắp bánh và tấm bảo vệ gầm mới tinh, sau đó được đưa vào trong phòng sơn để bóc nilon. Tại đây, một người thợ sẽ rửa, sau đó kiểm tra từng mili mét thân xe. Sau đó, chiếc Chiron sẽ được đánh bóng để để đảm bảo không có bất kỳ khiếm khuyết nào trên thân xe. Quá trình này mất tới 6 giờ để hoàn thành.Vua tốc độ Bugatti Chiron hoàn thiện tiếp tục được đẩy vào trong một phòng sáng để kiểm tra lần cuối cùng. Khi mọi quản lý ở 12 khâu trong dây chuyền lắp ráp Chiron đều xác nhận chất lượng của một chiếc xe, nó mới chính thức được xuất xưởng và sẵn sàng giao tới tay khách hàng.

Được giới thiệu vào năm ngoái nhằm thay thế cho "vua tốc độ" một thời Veyron, siêu xe Bugatti Veyron đã bắt đầu được sản xuất hàng loạt để giao tới tay các "đại gia". Với 12 chiếc Chiron đầu tiên hiện đang được sản xuất, Bugatti đã lần đầu hé lộ về quá trình để tạo ra "vua tốc độ" mới này.

Việc sản xuất và lắp ráp Chiron được thực hiện ở "Atelier" - một nhà máy rộng 1000 m2 tại Molsheim, Alsace, Pháp. Đây là "ngôi nhà" của Bugatti kể từ khi hãng được thành lập vào năm 1909. Mỗi chiếc Chiron sẽ mất khoảng 9 tháng để chế tạo, thời gian này sẽ thay đổi phụ thuộc vào các tùy chọn của khách hàng.

Trước khi một chiếc Chiron được sản xuất, khách hàng sẽ phải đặt hàng nó. Bugatti đưa ra tới 23 màu sơn, 8 màu carbon ở ngoại thất cùng 31 màu da bọc nội thất, 30 màu chỉ, 18 màu thảm và 11 màu dây an toàn cho Chiron. Đương nhiên nếu có nhu cầu, các "đại gia" có thể đặt hàng bất kỳ màu nào mà họ thích, cũng như "đòi" Bugatti làm từng chi tiết nhỏ trên chiếc xe theo đúng ý mình.

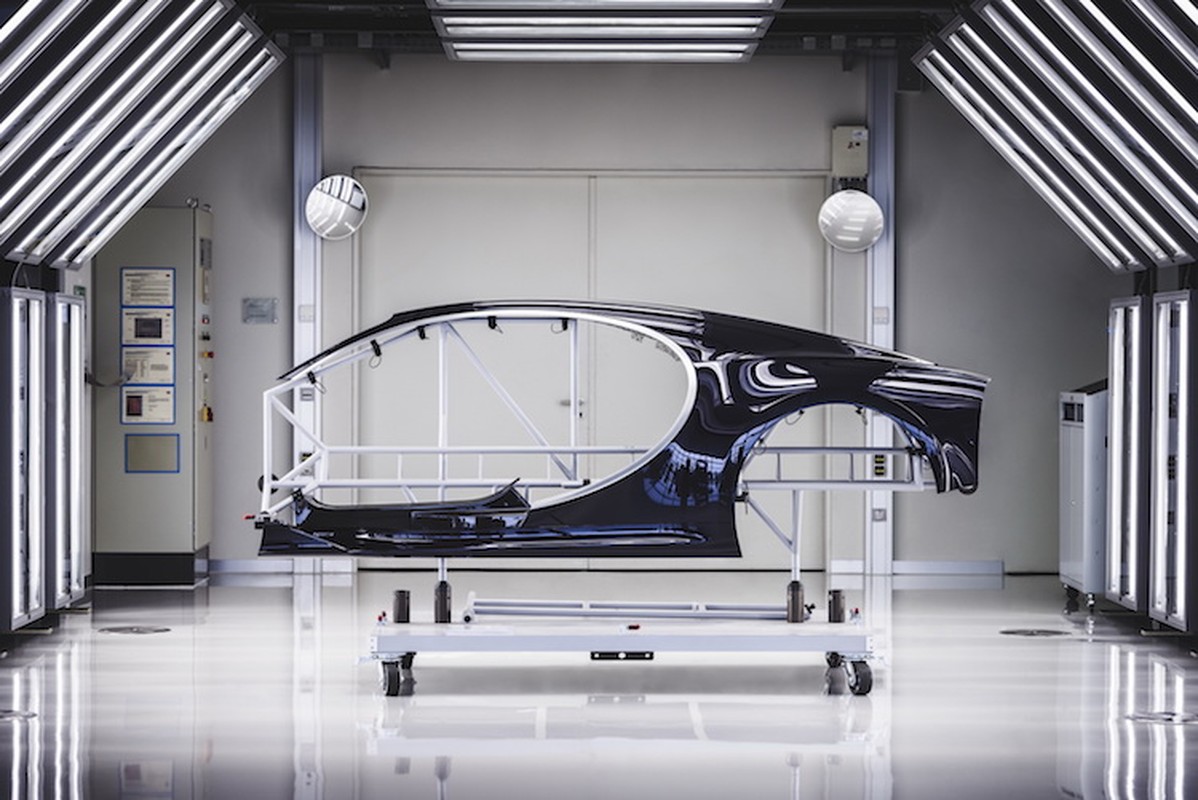

Mỗi chiếc Chiron được cấu thành từ 1800 chi tiết khác nhau và trải qua 12 công đoạn sản xuất khác nhau, tất cả đều được lắp ráp thủ công. 1 tháng trước khi việc sản xuất xe bắt đầu, Bugatti sẽ lắp thử vỏ xe vào chassis nguyên khối để đảm bảo chúng khớp nhau hoàn hảo. Sau đó mỗi chi tiết vỏ xe sẽ được sơn qua tổng cộng 8 lớp - mỗi lớp đều được đánh ráp và đánh bóng trước khi sơn lớp tiếp theo. Quá trình này tốn khoảng 3 tuần.

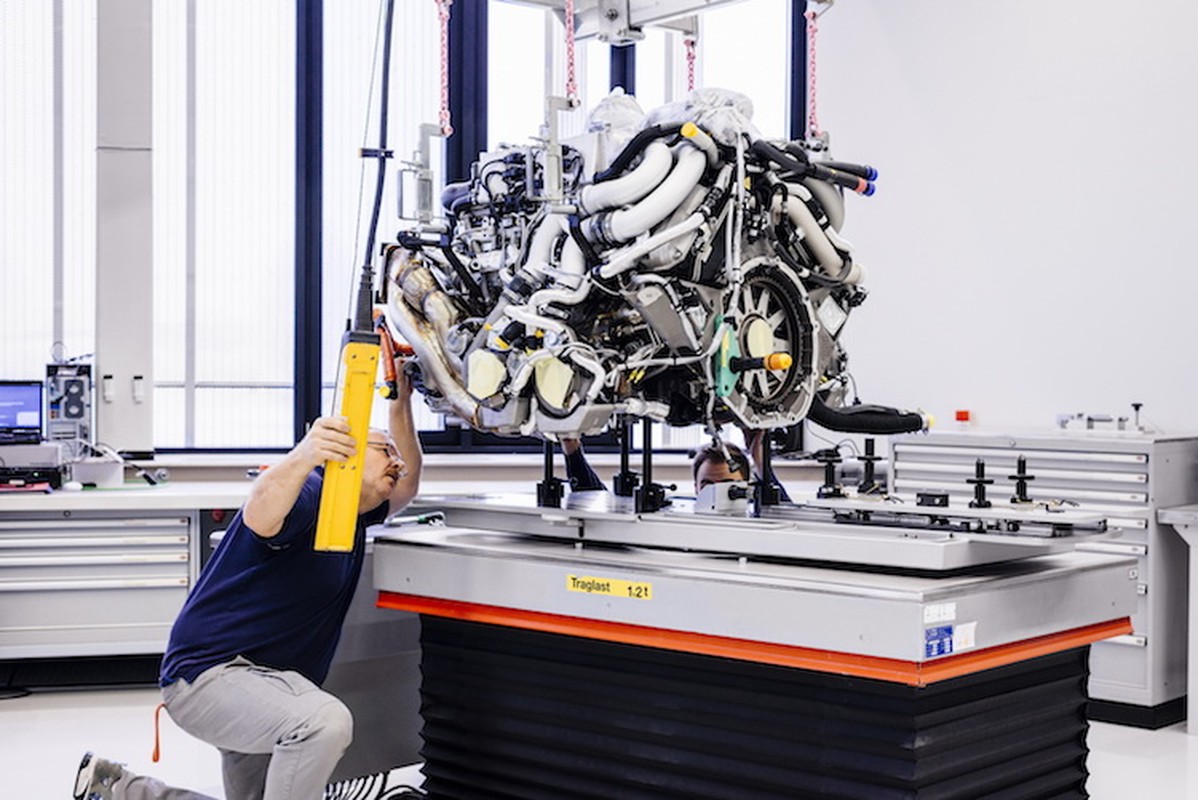

Công đoạn đầu tiên trong dây chuyền lắp ráp Chiron là chuẩn bị khối động cơ W16 4 tăng áp cho chiếc xe. Động cơ của Chiron được sản xuất sẵn ở nhà máy Volkswagen tại Salzgitter, sau đó cùng với hộp số 7 cấp ly hợp kép được thử nghiệm liên tục trong 8 giờ liên tục tại Molsheim. Toàn bộ khối máy của Chiron nặng 628 kg.

Sau khi chuẩn bị xong động cơ, 3 công nhân sẽ mất 1 tuần để có thể lắp ráp chassis của xe. Nhà máy Atelier có thể lắp được cùng lúc 2 chassis Chiron, và mỗi công nhân sẽ phải đảm nhận tất cả các công đoạn chế tạo toàn bộ chassis nguyên khối của chiếc xe.

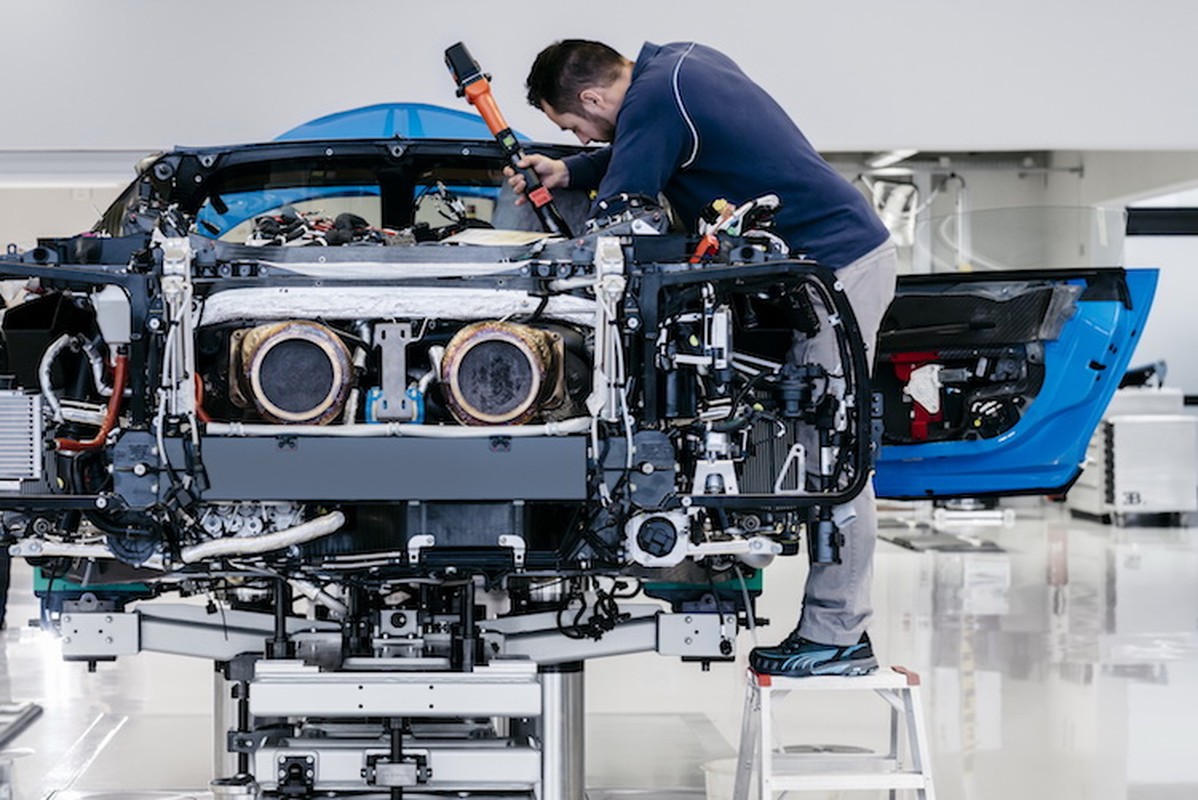

Phần đuôi của Veyron được lắp ráp xung quanh động cơ với toàn bộ các bó dây và ống dẫn nước tản nhiệt. Mỗi chiếc Veyron có tổng cộng 3 bơm nước làm mát qua những đường ống có đường kính to bằng vòi chữa cháy của xe cứu hỏa, và nước làm mát cũng được dẫn qua các ống này với tốc độ tương đương với vòi phun cao áp của xe cứu hỏa.

Có tổng cộng hơn 1800 điểm bắt ốc trên một chiếc Chiron. Để bắt ốc, người thợ sẽ sử dụng một thiết bị chuyên dụng đặc biệt với máy tính lưu toàn bộ lực bắt tiêu chuẩn cho hơn 1800 điểm này. Riêng kết cấu khung nguyên khối và phần đuôi của xe được bắt vào với nhau bởi 14 con ốc titan, mỗi con nặng chỉ 34g.

Khi chiếc xe đã bắt đầu được lắp bánh, các công nhân sẽ đẩy nó vào khu vực đổ các chất lỏng khác nhau như dầu động cơ, dầu hộp số, dầu phanh, dầu thủy lực và nước làm mát trong 10 phút liên tục để đảm bảo không có sự rò rỉ. Đây cũng là lần đầu tiên Chiron nổ máy trên dây chuyền sản xuất. Sau đó, mỗi chiếc xe sẽ được đưa lên bàn dyno để thử nghiệm.

Mỗi chiếc xe sẽ phải chạy trên dyno 3 tiếng, mô phỏng quãng đường dài 60 km để bảo đảm hệ động lực không có bất kỳ khiếm khuyết nào. Bàn dyno cho Chiron được "thửa riêng" để chịu được công suất "khủng" của xe và đặt trong phòng chống nhiệt, chống ồn đặc biệt. Trong quá trình thử nghiệm, mỗi chiếc Chiron tạo ra điện năng lên tới 1200 Amps, và lượng điện này góp phần cung cấp năng lượng cho "đại bản doanh" của Bugatti.

Sau khi thử nghiệm xong trên dyno, các chi tiết còn lại của Chiron sẽ được lắp ráp vào chassis của xe. Trong đó, chỉ tính riêng thời gian ráp thân xe đã mất tới 4 ngày dù từ trước khi ráp động cơ vào khung, Bugatti đã phải chuẩn bị trước thân xe ngay từ khâu đầu tiên do một số chi tiết có trọng lượng siêu nhẹ và rất dễ hư hại.

Chiếc Chiron gần hoàn thiện sau đó sẽ được kiểm tra kỹ càng tới từng khe hở trên thân, rồi được đẩy vào buồng thử nghiệm độ kín. Các vòi phun sẽ liên tục phun nước với cường độ khác nhau trong liên tục 30 phút, mô phỏng mọi điều kiện mưa trong thực tế để đảm bảo rằng thân xe hoàn toàn chống nước. Sau đó, nội thất của xe sẽ được lắp ráp trong 3 ngày.

Chiếc xe hoàn thiện sau đó sẽ được bọc nilon trong suốt, lắp vành và tấm bảo vệ gầm thử nghiệm để chạy thử 300 km từ nhà máy tới sân bay Colmar ở Pháp, sau đó tiếp tục thử nghiệm tốc độ cao tại đường băng. Trong quá trình từ sân bay về nhà máy, người lái thử sẽ đi chậm hơn để cho hệ động lực của xe được "nghỉ ngơi".

Nếu không có vấn đề nào được phát hiện, chiếc xe sẽ được lắp bánh và tấm bảo vệ gầm mới tinh, sau đó được đưa vào trong phòng sơn để bóc nilon. Tại đây, một người thợ sẽ rửa, sau đó kiểm tra từng mili mét thân xe. Sau đó, chiếc Chiron sẽ được đánh bóng để để đảm bảo không có bất kỳ khiếm khuyết nào trên thân xe. Quá trình này mất tới 6 giờ để hoàn thành.

Vua tốc độ Bugatti Chiron hoàn thiện tiếp tục được đẩy vào trong một phòng sáng để kiểm tra lần cuối cùng. Khi mọi quản lý ở 12 khâu trong dây chuyền lắp ráp Chiron đều xác nhận chất lượng của một chiếc xe, nó mới chính thức được xuất xưởng và sẵn sàng giao tới tay khách hàng.